스핀코팅 장치는?

스핀코팅법은, 그 균일성, 프로세스, 장치의 간단함에 의해 많은 산업에서 이용되고 있다.

액정이나 반도체 디바이스에서, 포토 고분자막의 코팅이나 현상시의 스핀 건조에 이용되고 있다.

위 사진은 스핀코트 장치의 외관 사진을 나타내고 있다.

막후 균일성을 향상시키는 데는 스핀 건조가 효과적이지만, 그 때문에 웨이퍼 주변부의 주속도는 빨라져, 고분자막으로부터의 용제증발이 불균일하게 된다.

고분자 재료(레지스트)는 노볼락 수지(m-크레졸, p-크레졸), 감광제(나프토퀴논디아지드), 용제(에틸셀소르브아세테이트) 의 혼합물이다.

잔류용제의 절대량은 고분자막의 중량 변화로서 구한다.

또한 스핀건조와 고분자막질과의 관계를 조사하기 위해 접촉각이나 굴절률 등을 이용하여 해석한다.

순수 접촉각은 고분자막상에 적하하여 1분 후의 값을 측정한다.

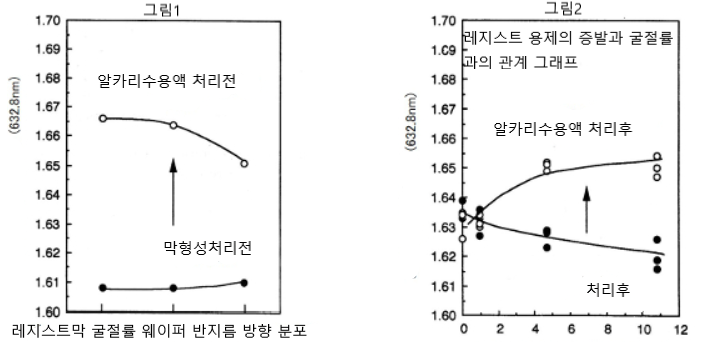

아래 왼쪽 그림1은 고분자막 웨이퍼 반경 방향의 굴절률 분포를 나타내고 있다.

스핀코트 후의 고분자막에서는, 웨이퍼 엣지에 가까워짐에 따라 굴절율이 약간 증가한다.

이는 고분자막질이 웨이퍼 면내에서 다르다는 것을 의미한다.

또한 아래 그림2은 고분자막 중 잔류용제량을 0~11mg의 범위에서 변화시켰을 때 고분자막의 굴절률 변화를 나타내고 있다.

고분자막 내의 잔류용제량이 감소함에 따라 굴절률은 증가한다.

따라서 아래 그림1의 스핀코트 후 고분자막에서 웨이퍼 주변부는 중앙부에 비해 용제가 많이 증발됨을 설명할 수 있다.

이것은 스핀코팅시의 주속이 웨이퍼 주변부가 더 빠르고, 용제의 건조가 촉진되기 때문이다.

아래 왼쪽 그림은 스핀 건조한 고분자막 표면에서 순수 접촉각의 웨이퍼 반경 방향 분포를 나타내고 있다.

접촉각은 웨이퍼 에지에 가까워짐에 따라 높아지고 또 반대로 스핀코트 회전수의 증가에 따라 낮아진다.

이 결과는 위의 왼쪽 그림 고분자막의 굴절률 분포와 마찬가지로 웨이퍼면 내 고분자막의 잔류용제량 변화를 나타낸다.

또 아래의 오른쪽 그림은 고분자막 내의 잔류용제량과 순수 접촉각과의 관계를 나타내고 있다.

잔류용매량의 감소와 함께 순수 접촉각은 증가하므로 접촉각 변화는 고분자막 외주부에서의 잔류용매량 감소를 나타낸다.

이 결과는 아래 왼쪽 그림의 고분자막 내의 굴절률 분포와 일치한다.

이상과 같이 고분자막 내의 잔류용제량은 스핀 건조 프로세스에 크게 의존한다.또한 굴절률이나 접촉각 측정 등 간단한 방법으로 도막의 건조를 해석할 수 있다는 점도 특징 중 하나이다.

여기에서는 대표적인 도막 건조장치에 대해 장치기구 및 특징에 대해 기술하였다.시료의 대형화 뿐만 아니라 고품위 건조프로세스의 요구가 높아져 건조장치의 끊임없는 진전이 보인다.

도막의 고품질화에는 도막의 성질에 적합한 건조장치의 선택이 중요하다.

참고 문헌

Akira Kawai, "Characteristics of Adhesion between Photoresist and Inorganic Substrate", Jpn. Appl. Phys. 28, 2137-2141 (1989).

Akira Kawai, "Adhesion of Resist Micropatterns during Drying after Water Rinse", Jpn. J. Appl. Phys., 34, L1093-L1094 (1995)

카와이 아키라, "포트레지스트막의 잔류 왜곡과 접착성에 미치는 용제의 효과", 일본 접착학회지, 31, 187-191(1995).

'수질관련용어' 카테고리의 다른 글

| 진공 증착에 대해서 (0) | 2022.10.04 |

|---|---|

| 접착제 종류에 대해서 (0) | 2022.10.04 |

| 저항 가열형 진공 증착법에 대해서 (0) | 2022.10.04 |

| 스프링의 힘 계산 방법에 대해서 (1) | 2022.10.04 |

| 스프링의 움직임을 제어 (1) | 2022.10.04 |